摘要

我國近些年在磁粉探傷檢測基礎理論與應用技術研究、設備與器材研制、標準化等工作上均取得了顯著成果,檢測技術在工業 產品的生產與使用中獲得充分應用,蛭石隔熱管托磁粉探傷檢測方法也在不斷革新。

本文首先介紹了磁粉探傷的相關內容,包括磁粉探傷的基本內涵和原理;

接著重點闡述了目前磁粉探傷檢測方法,分別介紹了周向磁化檢測法和縱向磁化檢測法;

最后分析了未來磁粉探傷技術發展的最終 方向應該是全自動熒光磁粉探傷技術。

1.磁粉探傷檢測概述

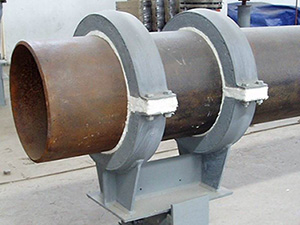

磁粉探傷檢測是對磁性材料表面或近表面的損傷進行探測的一種無損檢測方法,通常檢測的零件為耐壓容器件、焊接件、返修件 和半成品。

隨著對檢測精度要求的提高,磁粉檢測設備也隨之不斷的發展,檢測靈敏度和可靠性都相應的有了提升。

國家的相關學者對磁粉探傷理論的研究也在不斷完善,加之國家對相關檢測人員的重視,共同促進了我國磁粉探傷檢測技術的發展。

磁粉探傷檢測是無損檢測中使用廣泛的一種方法,該方法的適用范圍廣泛,而且該方法可以檢測出缺陷產生的大體原因,如裂紋、夾渣、白點、氣孔、未焊接等缺陷,方便檢測人員及時做后續處理。

磁粉探傷原理是首先將被檢測材料通過磁粉探傷機磁化,然后蛭石隔熱管托材料表面吸附的磁粉會按照一定的規律排列,可以通過肉眼直接觀察,我們稱之為磁痕。

磁痕如果出現畸變,則表示該處存在著缺陷,通過觀察可確定出缺陷的位置、形狀、大小,并能根據具體的磁痕規律判斷缺陷產生的原因。

該方法檢測結果直觀,檢測靈敏度高,且適用于各種形狀的磁性工件的檢測,不足之處在于該方法僅限于檢測磁性材料,而且只能檢測工件表面的缺陷情況。

2.常用磁粉探傷檢測方法

2.1 周向磁化檢測

周向磁化檢測是指磁化產生的磁力線方向與磁化電流方向垂直,并垂直于工件縱向分布,磁場方向符合右手定則。

這種磁化可檢測出與工件軸線基本平行的縱向存在的缺陷。

周向磁化檢測時首先 將試件按規定夾持在探傷機兩夾頭上,逐漸增大磁化電流,觀察磁 粉探傷機周向磁化電流的指示值,應能達到規定的電流值。

利用相應規格的電流互感器或分流器,將對應量程的標準電流表和標準電壓表接入磁粉探傷機磁化電流的輸出端。

調整磁化電流,在磁粉探傷機的周向磁化電流指示表的30%、60%和100%三點記錄標準電流表的指示值,得到與磁粉探傷機電流表讀數相對應的測量值,重復測量3次。

并根據得到的數據及以上分析的測試信號在系統中的傳送過程來判斷發生故障的部分。

通常情況下,一個蛭石隔熱管托所有的工位在檢測時使用相同大小的電流進行采樣,信號被傳到計算機以后程序員會根據工件的具體參數 對所得信號進行修正,這樣就可以使整個工件在同一個標準下進行比較。

如果修正后出現大部分工位顯示不正常的現象,則可能是因為修正過程出現了偏差,需要對原始信號重新修正。

另一方面,如果標準表讀數與采樣表值出入較大,則采樣表可能出現不正常工作現象,需考慮更換采樣表后重新檢測。

2.2 縱向磁化檢測

縱向磁化檢測是指工件中產生的感應磁場方向與工件軸線平行的磁化方法。

該磁化法主要檢測工件表面或近表面的橫向缺陷,即與工件軸線方向相垂直或成某角度的缺陷。

縱向磁化電流的檢測方法同周向磁化電流的檢測相同,但隨磁化線圈的形狀、放置位置等因素變化,原則上要求略高于周向磁化的磁場強度,以安匝數計。

相對誤差計算方法同周向磁化電流的相對誤差計算方法相同。

3.磁粉探傷檢測發展方向

經過幾十年的發展,我國已經形成了由便攜式磁軛探傷裝置、移動式磁粉探傷裝置、固定式磁粉探傷機、專用及半自動化磁粉探傷機構成的磁粉檢測設備系列,部分產品的性能指標達到國際先進水平。

我國固定式磁粉探傷機的種類較多,如 CJW交流型系列、CEW交直流型系列、CXW復合磁化型系列、CZQ直流探傷-超低頻退磁型系列以及CDG多功能型系列等,可滿足各種中小型零件的磁粉檢測需求。

專用及半自動化磁粉探傷機發展迅速,數十個種類產品已面市,如蛭石隔熱管托、螺栓磁粉探傷機、管端熒光磁粉探傷機、齒輪磁粉探傷機和軸頸磁粉探傷機等,滿足了特定工件大批量生產時的半自動化檢測需求。

我國研制的高靈敏度熒光磁粉、油基載液以及缺陷顯示膜等具有國際先進水平。

自行研制的特斯拉計(CT,HT102及TYU-2000H)、JXC袖珍式磁強計、ST白光照度計、UV-A 輻射照度計、磁粉性能測定裝置、標準試片(A,C,D型)和標準試塊(B,E 型)等輔助器材的性能與國外同類產品的水平相當。

磁粉探傷技術發展的最終方向應該是全自動熒光磁粉探傷技術。

該技術是在現代CCD攝像機和光學掃描等相關技術水平發展的基礎上發展起來的,該技術利用熒光磁粉成像實現全自動探測,代替了人眼觀察,從而可以減少人為過失造成的漏洞。

該項技術研發的核心是圖像的采集和處理,如今還面臨著成像灰度不均、非平面工件成像、偽裂紋信號、紫外照明亮度隨時間衰減及熒光磁粉磁懸 液濃度的一致性及均勻性、運動模糊、有效成像區域的選擇、算法的穩定性以及實時性等問題。

目前的研究的重點是在缺陷的識別和原因判斷方面,在未來的發展還有一段路要走。

4.結束語

幾十年來,特別是近30年來,我國磁粉、滲透檢測技術獲得了快速的發展,全自動熒光磁粉探傷技術也在研發當中,總結過去,展 望未來,有必要開展以下幾個方面的工作:

一是實現多種技術的融合,提高技術的能力。如采用超聲波振動-PT技術,增加滲透劑的滲透能力,提高 PT 檢測靈敏度和檢測速度;蛭石隔熱管托采用遙控機器人-PT 技術,實行遠距離PT檢測,完成核反應系統等特殊條件的內部表面檢測任務;采用 MT/PT-內窺鏡技術,完成 深孔、腔內壁檢測等。

二是充分利用數字化技術,進一步提高自動化水平。

三是開展微缺陷檢測技術研究,提高檢測靈敏度。高推重比航空發動機等高端產品對零件表面的質量要求十分苛求,如要求發現陶瓷零件表面15μm的缺陷,飛機全壽命設計也要求發現盡可能小的萌生缺陷。

因此,現階段所采用的磁粉與滲透劑已不能勝任如此微小缺陷的檢測工作,應盡快開發納米級材料,并開展相應的檢測技術研究。

未來表面檢測技術水平的提高,有賴于 新技術的突破。

唯有創新,蛭石隔熱管托才能實現我國從無損檢測大國到無損檢測強國的轉變。